3D-Druck, wie hat alles begonnen?

Additive Fertigung und 3D-Druck begannen in den 1980er-Jahren mit den grundlegenden Technologieerfindungen zunächst in der Stereolithografie, dann zum Beispiel Fused Deposition Modeling (FDM) und Selective Laser Sintering (SLS). Viele dieser Erfindungen konnten erfolgreich in Maschinen umgesetzt werden. In der additiven Fertigung von Metallen war die Entwicklung des Laserschmelzens (SLM) und des Elektronenstrahlschmelzens (EBM) die Initialzündung, daneben auch die Nutzung des Laserauftragsschweißens für die additive Fertigung.

Woran forschen Sie gerade?

Unsere Hauptinteressen liegen in der Integration der additiven Fertigung in die bestehende industrielle Produktion und Montage. Darüber hinaus befassen wir uns mit Ergonomie- und Sicherheitsaspekten der additiven Fertigung. Bei der Anwendung der SLM-Technologie ist unser derzeitiger Fokus im Bereich der Dentaltechnik und in der Erstellung von Werkzeugaktivteilen. Andere Projekte betreffen die Datendurchgängigkeit, Qualitätskontrollen und Topologieoptimierung.

3D-Druck bei Metall: Was sind die Vorteile, wo liegen die Probleme?

Die leichtere Verwirklichung von komplexen Geometrien, an denen konventionelle Fertigungstechnologien scheitern, die Funktionsintegration und die Kostenvorteile bei geringen Sückzahlen, aber auch die Fertigung von kundenindividuellen Produkten und der Verzicht auf aufwendige, produktabhängige Werkzeuge sind wesentliche Vorteile. Probleme liegen z. B. in der geringen Zahl von derzeit verfügbaren Werkstoffen, der noch nicht befriedigenden Prozessstabilität und den zum Teil noch eher auf Prototyping ausgerichteten Maschinen und Prozessen.

Ist der Druck nicht noch viel zu langsam, um wirklich effizient produzieren zu können?

Derzeit sind die nahezu stückzahlunabhängigen Stückkosten der additiven Fertigung natürlich ein Vorteil bei sehr kleinen Stückzahlen. Wenn man den Wegfall des Werkzeugbaus und andere prinzipielle Vorteile einrechnet, lassen sich gute Gründe für die additive Fertigung identifizieren.

Bis zu welchen Stückzahlen macht es Sinn?

Enorme Produktivitätssteigerungen der additiven Metallfertigung werden derzeit unter anderem durch größere Bauräume, größeren Energieeintrag, mehr Strahlquellen, höhere Scangeschwindigkeit und neue Baustrategien erzielt. Deshalb steigen die Grenzstückzahlen permanent.

Wie lange hält ein so produziertes (Metall) Teil, wird es schneller abgenutzt als ein herkömmlich erzeugtes Produkt?

Wenn man die entstehenden mechanischen Eigenschaften aus den derzeitigen Prozessen berücksichtigt und eine entsprechende Nachbearbeitung vorgenommen wurde, haben additiv gefertigte Teile die gleichen Gebrauchs- und Lebensdauereigenschaften oder sogar noch bessere als herkömmlich hergestellte.

Stahl oder Titan? Was wird momentan hauptsächlich verwendet und warum?

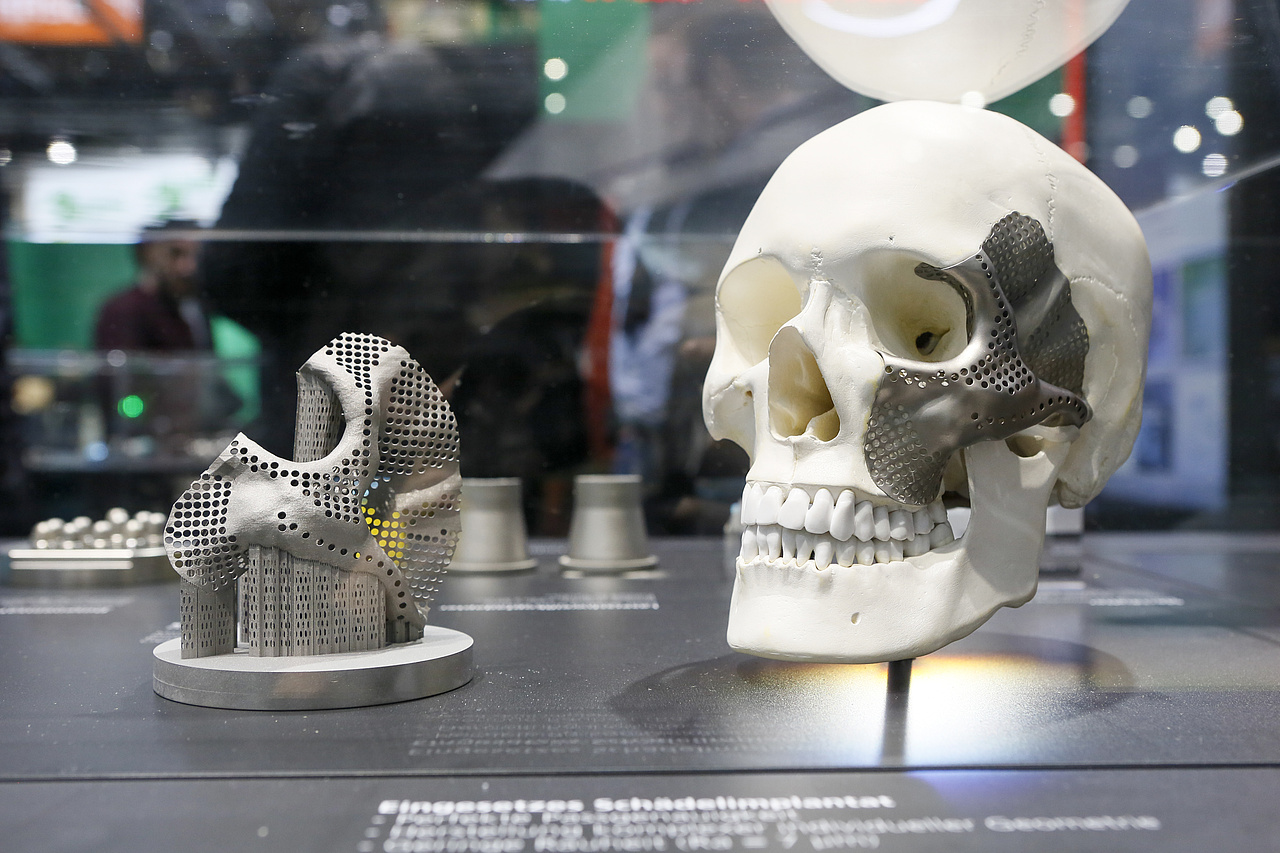

Die Wahl der Werkstoffe hängt nur von dem Einsatzzweck und den hierfür vorteilhaften Werkstoffeigenschaften ab. Da treibende Industrien derzeit die Luftfahrt- und die Medizintechnik sind, sind Metalle wie Titan oder Kobaltchrom im Vorteil. Im Hochtemperaturbereich von Triebwerken wird man auf Nickelbasislegierungen setzen und im Werkzeugbau beispielsweise auf Werkzeugstahl.

Was bringt die Zukunft, wird bald nur noch so produziert?

Additive Fertigung wird in einer zunehmenden Zahl von Anwendungen sinnvoll sein, aber es werden auch neue Geschäftsmodelle entstehen - auch aufgrund der umfassenden Forschung und Entwicklung in diesem Bereich. Von einem kompletten Ersatz der subtraktiven und formativen Fertigung kann aber derzeit und auch in Zukunft überhaupt keine Rede sein. Ich sehe eine ideale Ergänzung.

Für welche Produkte im Metallbaubereich eignet sich das 3D-Druckverfahren besonders gut? Überall dort, wo es um komplexe Geometrien geht und um die Umsetzung von bionischen Konstruktionen. Hier gibt es erfolgreiche Beispiele im Leichtbau, weil die Geometrien aus der Topologieoptimierung durch additive Fertigung meist gut abgebildet werden können. Auch im Bereich Ersatzteile für alte, meist schlecht dokumentierte Produkte mit langen Lebenszyklen sehe ich großes Potenzial für die additive Fertigung.

Was (welches Produkt) wird nie funktionieren?

Ich weiß nicht, ob etwas gar nicht funktionieren kann und wird. Nur sind Produkte, die in Jahrzehnten für andere Fertigungstechnologien optimiert wurden, in ihrer Qualität nur unzureichend mittels additiver Fertigung vollständig zu imitieren.

Wie schätzen Sie die zukünftige technische Entwicklung des 3D-Druckers ein?

Die großen Fortschritte erwarte ich bei der Produktivität, bei verbesserten Eigenschaften und Qualitäten, der Ausrichtung der Maschinen auf industrielle Fertigung und bei der Integration in die Prozesse einer Fabrik. Daneben wird es immer wieder neue technologische Ansätze geben, getrieben von Anwendungen, aber auch von zurzeit stattfindender Forschung. Auch das Engagement von Großunternehmen im Bereich der Maschinenausrüstung und im Bereich Werkstoffe treibt den Fortschritt voran.

Der größte Erfolg/die größte Pleite des 3D-Druckverfahrens?

Additive Fertigung ist heute vollständig im Prototyping etabliert. Dies ist ein großer Erfolg und wird auch Bestand haben. Geschäftsmodelle der direkten Fertigung von Endprodukten sind dagegen schwieriger zu finden. Erfolgreich sind schon das Drucken von individuellen Hörgerätegehäusen, von Gelenkprothesen und von dentaltechnischen Produkten. Fehlentwicklungen sind meist auf verfrühten Einsatz von unreifen Technologieständen zurückzuführen, etwa der Einsatz von additiv gefertigten Spritzgusswerkzeugen in den späten 1990er-Jahren.