Die Verknappung der Rohstoffe wie auch der Druck, den Energie- und CO2-Verbrauch drastisch zu senken, tragen zum Fortschritt bei der Weiterentwicklung von Werkstoffen maßgeblich bei. Im Zentrum stehen dabei leichte Materialien, aber auch kommunizierende Werkstoffe. Ein Beispiel dafür ist ein neuartiger Stahl, entwickelt vom Institut für Werkstoffkunde und vom Institut für Umformtechnik und Umformmaschinen in Hannover, der sich anpasst und beim Abkühlen ganz von selbst wieder erhärtet. Dieses als Formgedächtnislegierung bezeichnete Material soll nun für den Einsatz in Turbinen, also für sehr hohe Temperaturen, weiterentwickelt werden. Leicht muss es vor allem in puncto Mobilität werden. Kohlenstofffaserverstärkte Kunststoffe - CFK oder Carbon genannt - finden ebenso verstärkt Einsatz und deren Einsatzgebiete werden emsig erforscht. Auf der diesjährigen Euroguss präsentierte das LKR Leichtmetallkompetenzzentrum Ranshofen, ein Tochterunternehmen des AIT Austrian Institute of Technology, zum ersten Mal sein neues Portfolio in der Gießereiforschung: die horizontale Stranggießanlage und die Kaltkammer-Druckgussmaschine. Außerdem wurden die aktuellen Werkstoffe und Forschungsergebnisse im Bereich Leichtbau vorgestellt wie brandbeständige Magnesiumlegierungen und modifizierte Aluminium- und Magnesiumwerkstoffe für das Additive-Manufacturing-Schweißen. In Ranshofen gibt es nun eine automatisierte Druckgießmaschine zur Herstellung von Aluminiumdruckgussbauteilen mit einem Gussteilgewicht von bis zu 20 Kilo im semi-industriellen Maßstab. Mit einer Schließkraft von bis zu 12.000 kN und einer Formhöhe von bis zu 1200 Millimetern können Strukturgussbauteile entsprechender Größe gegossen werden. Im Laufe des Jahres wird die Gießzelle um ein Magnesium-Dosier- und Schmelzsystem erweitert. Der aktuelle Forschungsfokus am LKR liegt auf der Legierungsentwicklung im Bereich Aluminium und Magnesium sowie auf der Prozessentwicklung und -optimierung. Forschungsvorhaben sind u. a. die Optimierung der Werkzeugkühlung durch Verwendung von additiv gefertigten Werkzeugen und die Verbesserung der Werkzeugstandzeiten einerseits über die Kühlung und andererseits über einen optimierten Sprühprozess.

Material löscht sich selbst

In einem Forschungsprojekt ist es LKR-Wissenschaftlern sogar gelungen, schwer entflammbare Magnesiumlegierungen zu entwickeln, die sich im etwaigen Brandfalle quasi selbst (ver)löschen. Diese Verbesserung der Brandbeständigkeit konnte durch die gezielte Zugabe von Elementen erreicht werden, die das Oxidationsverhalten des Materials positiv beeinflussen: "Wir forschen dabei vor allem in Richtung kalziumhaltige Legierungen, da Kalzium kostengünstig und allgemein gut verfügbar ist. Um weitere Materialeigenschaften positiv zu beeinflussen und die Legierung auf eine bestimmte Anwendung hin zu optimieren, können wir zusätzlich gezielt phasenbildende Elemente in die Legierungen einbringen", erklärt Stefan Gneiger vom AIT. Aufgrund seiner geringen Dichte und seiner hohen spezifischen Festigkeit eignet sich Magnesium besonders gut für den Einsatz im Mobilitätsbereich, wenn es um Gewichts- und Emissionsreduktion geht - z. B. im Flugzeugbau. Ein mögliches zukünftiges Einsatzgebiet dieser neuen Legierungen sind z. B. Arm- und Rückenlehnen von Flugzeugsitzen.

Hochleistungsmaterialien für die additive Fertigung

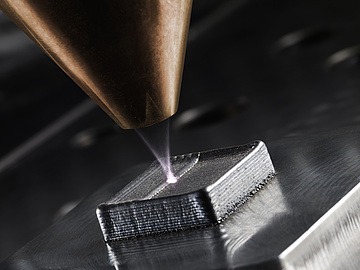

Werkstoffe in Pulverform für die additive Fertigung für Werkzeugstahl, Edelstahl oder auch diverse Legierungen erfahren ebenso immer stärkere Beachtung. Durch die zunehmende Industrialisierung von additiven Fertigungsmethoden wächst auch der Anspruch der Anwender an die Materialeigenschaften der verwendeten Werkstoffe. Am LKR werden ebenso neue, modifizierte Aluminium- und Magnesiummaterialen, die in Form von Pulvern oder Drähten als Zusatzwerkstoff für das Rapid Prototyping dienen, entwickelt. Die Herausforderung besteht darin, die Legierungen so einzustellen, dass sie den hohen Anforderungen der Prozesse und den erwarteten Eigenschaften der entstehenden Bauteile gerecht werden. Im Sinne der Nachhaltigkeit und Kostensenkung legt das LKR außerdem großes Augenmerk auf Legierungen, die ohne teure chemische Elemente auskommen, damit zukünftig eine größere Vielfalt an leistbaren Materialien in der industriellen Anwendung verfügbar ist. "Mit dem Schritt der Materialentwicklung von Leichtmetalllegierungen für die additive Fertigung ist das LKR im Begriff, sich ein Forschungsthema mit großem Potenzial und weitreichenden Auswirkungen für die Produktion der Zukunft zu erschließen", erklärt Andreas Kraly, Geschäftsführer am LKR. Im niedersächsischen Stade werden vor allem Entwicklungen rund um Carbon erforscht. Es gibt eine Airbus-Fertigungshalle, bei der maschinell unzählig viele dünne Carbonbänder übereinandergelegt werden. Am Ende entsteht etwa ein Flugzeugflügel. Das Flugzeug A350 besteht mittlerweile bereits zur Hälfte aus Carbon, also aus kohlenstofffaserverstärktem Kunststoff, CFK. Ein Flugzeug aus Carbon ist leichter und verbraucht weniger Treibstoff. Bleibt nur noch das Problem zu lösen, dass die Herstellung von Carbon sehr viel Energie verbraucht.

Steuerung der Eigenschaften

Auch an der TU Graz wird nach den Werkstoffen der Zukunft geforscht. Im Herbst wurden zwei neue Christian-Doppler-Labors eröffnet. In CD-Labors kooperieren Wissenschaftler mit Unternehmen im Bereich anwendungsorientierte Grundlagenforschung. Die Labors werden von der öffentlichen Hand und den beteiligten Firmen gemeinsam finanziert, wichtigster Fördergeber der Christian-Doppler-Gesellschaft ist das Wirtschaftsministerium. An der TU Graz sind nun fünf CD-Labors angesiedelt. Die Böhler Schmiedetechnik GmbH und der Metallproduzent Nemak sind Partner beim CD-Labor für Hochleistungslegierungen. Ein weiteres Labor sorgt dafür, dass komplexe Prüfstände im wahrsten Wortsinn geregelt ablaufen. Wie fest, mechanisch belastbar und hitzebeständig eine Legierung im Hochleistungsbereich, wie beispielsweise eine Turbinenschaufel, ist, hängt wesentlich von den Belastungen in ihrem Herstellungsprozess ab. "Wir wissen zwar, dass thermomechanische Prozesse im Design von Hochleistungswerkstoffen eine wichtige Rolle spielen. Nichtsdestotrotz ist die Steuerung der erwünschten Eigenschaften einer Legierung mittels Prozessparameter und -routen noch eine Herausforderung für die Industrie und ein heißes Thema in der Metallforschung", so Maria Cecilia Poletti, Materialforscherin am Institut für Werkstoffkunde, Fügetechnik und Umformtechnik. Das Team von Poletti will in den kommenden sieben Jahren die physikalischen Phänomene, die speziell während der Herstellung und in der Anwendung von Nichteisenlegierungen, wie etwa Titan-, Nickel- oder Aluminiumlegierungen, vorkommen, erforschen. Unternehmenspartner sind der Metallproduzent Nemak mit Sitz in Mexiko und Linz sowie die Kapfenberger Böhler Schmiedetechnik. Die Firmenpartner und die Christian-Doppler-Gesellschaft investieren rund drei Millionen Euro in das CD-Labor. Ebenfalls neu an der TU Graz ist das CD-Labor für modellbasierte Regelung komplexer Prüfstandsysteme unter der Leitung von Martin Horn. Die Grazer Forscher wollen den Fokus auf die Regelung komplexer Prüfstände für die Automobilindustrie und Hochvolt-Batteriesimulatoren, wie sie die Grazer Firma Kristl, Seibt & Co GmbH entwickelt, legen. Weiters befasst sich das Labor mit der Überprüfung des Reinigungsprozesses von Wafer-Scheiben für die Halbleiterindustrie. Schon kleinste Staubteilchen können die Struktur der Scheiben zerstören und die Wafer unbrauchbar machen, daher werden sie in speziellen Anlagen zigmal mit verschiedensten Chemikalien und Temperaturen gereinigt, teilte die TU Graz mit. Die Lam Research AG in Villach produziert und entwickelt solche hochkomplexen Reinigungsanlagen für die Halbleiterindustrie und hat sich als Unternehmenspartner in das CD-Labor eingeklinkt. Klingt allesamt nach einer starken Zukunft - bleibt nur die Frage, was Wunschtraum bleibt oder doch bald Wirklichkeit wird.